一、炼化行业MES系统定义

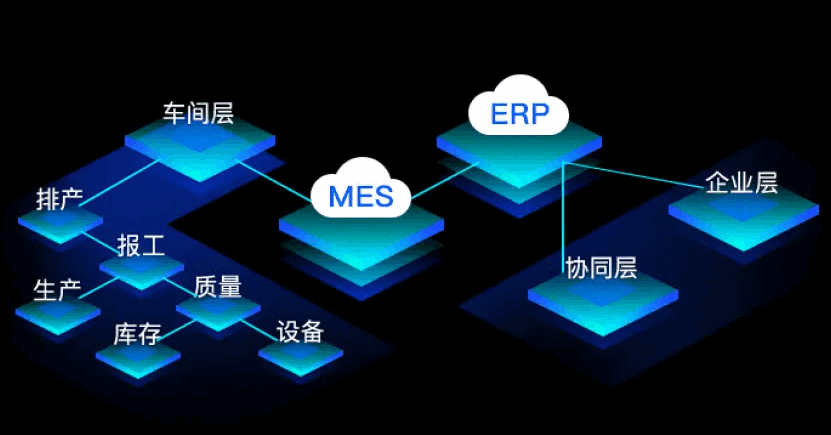

炼化行业MES系统(制造执行系统)是连接企业资源计划(ERP)与底层控制系统的生产执行层管理系统,旨在通过实时数据采集、过程监控、生产调度、质量管理、设备管理等功能,实现炼化生产全流程的数字化、智能化管理。其核心在于打通信息孤岛,优化资源配置,提升生产效率与产品质量,同时满足安全、环保等合规要求。MES系统处于企业计划层与工业控制层之间,起到承上启下的关键作用,是炼化企业实现智能制造的核心工具。

二、炼化行业管理痛点

1.系统集成困难

MES系统需与ERP、DCS、SCADA等系统无缝对接,但数据格式、通信协议差异导致集成复杂,定制化开发成本高。

老旧设备不支持现代化系统,需额外技术改造,进一步增加实施难度。

2.实施周期长且费用高

需求分析、方案设计、开发测试等环节耗时,从规划到上线可能需1-2年。

软件、硬件及培训费用高昂,中小型企业投资回报率不明显,易犹豫。

3.用户培训与接受度低

系统功能复杂,员工抵触新流程,培训成本高且效果有限,部分员工无法熟练操作系统。

4.数据孤岛与安全性

跨系统数据共享困难,形成数据孤岛,影响决策效率。

数据安全风险高,敏感信息(如工艺参数、设备状态)可能泄露,需额外安全措施。

5.合规压力

需符合环保、安全生产等法规,但传统管理方式难以满足动态合规要求,如实时污染物排放监控、安全事件追溯等。

三、炼化行业MES系统需求分析

1. 功能需求

(1)实时监控与数据采集

集成传感器、PLC、DCS,采集温度、压力、流量等工艺参数及设备状态(如反应器温度、管道压力)。

支持边缘计算预处理数据(如振动信号去噪),减少云端压力。

(2)生产计划与调度

根据订单、库存、设备能力制定动态计划,支持突发情况(如设备故障、原料延迟)的快速调整。

优化资源配置,减少设备空闲与物料浪费。

(3)质量管理

全流程质量监控,从原材料检验到成品出厂,支持质量追溯与缺陷分析(如SPC统计过程控制)。

自动生成质量报告,确保产品符合标准(如纯度、密度指标)。

(4)设备管理

全生命周期管理,包括维护计划、故障预警、远程诊断及备件管理。

集成专家系统,提供故障解决方案(如设备维修手册、历史案例)。

(5)能源管理

实时监控能耗,分析高耗能环节(如蒸汽、电力使用),优化能源结构,支持碳中和目标。

对标行业先进标准,识别异常高耗能模块并整改。

(6)物料管理

精准控制原材料、中间品、成品库存,避免短缺或积压。

危险物料(如易燃易爆品)特殊管理,包括存储区域监控与使用追踪。

(7)合规管理

内置法规库(如环保法、安全生产条例),自动生成合规报告(如污染物排放数据、安全检查记录)。

支持审计追踪,确保数据完整性(如区块链技术记录关键操作)。

2. 非功能需求

(1)可靠性:7×24小时稳定运行,关键模块冗余备份,故障恢复时间≤3分钟。

(2)安全性:符合等保三级认证,数据加密(TLS 1.3),精细权限管理(RBAC模型),操作日志可追溯。

(3)扩展性:模块化设计,支持新技术(如5G、AI)快速集成,兼容国际标准(如ISO 27001)。

(4)易用性:界面友好,支持移动端(如平板、手机)操作,提供多语言支持。

四、炼化行业MES系统架构设计

1. 分层架构

(1)数据采集层

通过PLC、DCS、SCADA及物联网传感器采集实时数据,支持边缘计算预处理(如振动信号去噪、数据压缩)。

集成GPS/北斗模块,实现设备定位与离线缓存。

(2)控制层

集成过程监控系统,实时调整生产参数(如反应器温度、输送管道流量),确保工艺稳定。

支持与底层设备(如阀门、泵)的直接交互,实现闭环控制。

(3)管理层

包含生产计划、质量管理、设备管理、物料管理等模块,支持数据分析与决策(如生产效率分析、能耗优化)。

集成BI工具(如Power BI),生成可视化报表与仪表盘。

(4)企业应用层

与ERP、供应链系统集成,实现数据共享与流程协同(如订单状态同步、库存数据更新)。

支持与第三方系统(如环保监测平台)对接,满足合规要求。

2. 关键技术选型

(1)数据集成:使用中间件、API接口实现跨系统数据统一管理,支持协议适配(如MQTT、OPC UA)。

(2)实时处理:采用Spark Streaming、Flink处理高并发数据流,确保实时监控与预警(如设备故障即时报警)。

(3)人工智能:机器学习(如LSTM)预测设备故障,优化生产计划;深度学习分析质量数据(如图像识别缺陷)。

(4)云计算:混合云架构,核心数据存于私有云(如OpenStack),分析服务部署公有云(如阿里云、华为云)。

(5)物联网:低功耗广域网(LPWAN)技术(如NB-IoT)支持远程设备数据采集,减少布线成本。

五、炼化行业MES系统业务流程

1.原材料管理

采购计划制定:根据生产计划与库存情况自动生成采购需求。

入库检验:对原材料进行质量检测(如含硫量、密度),合格后分类存储。

领料管理:按生产任务自动分配物料,记录领用数据以备追溯。

2.生产计划与调度

动态排产:根据订单优先级、设备能力、物料供应制定生产计划。

突发调整:设备故障或原料延迟时,自动重新分配任务到可用设备,确保交货期。

3.过程监控与数据采集

实时采集工艺参数(如温度、压力),通过仪表盘展示趋势图与异常报警。

分析数据波动,如反应釜温度突然升高时触发警报,提示操作员调整。

4.质量管理

从原材料到成品的全流程检测,如中间品的化学成分分析、成品的物理性能测试。

质量追溯:通过批次号查询生产记录,定位缺陷环节(如某批产品纯度不足,追溯至反应步骤)。

5.设备管理

维护计划:根据设备运行数据(如振动、温度)制定预防性维护计划。

故障处理:设备异常时,系统自动诊断故障原因(如轴承磨损),推荐维修方案并通知维修团队。

6.成品管理

质量检测:成品出厂前进行最终检验,记录检测数据并生成合格证。

库存监控:实时更新成品库存,支持先进先出(FIFO)策略,避免过期。

出库管理:根据销售订单自动生成出库单,记录物流信息以备追溯。

六、炼化行业MES系统功能模块

1.生产计划与调度模块

功能:动态排产,支持突发情况调整,优化资源利用。

技术实现:遗传算法优化排产,集成设备状态数据,实时调整计划。

2.过程监控与数据采集模块

功能:实时显示工艺参数,异常报警,支持趋势分析。

技术实现:边缘计算预处理数据,Spark Streaming处理实时流,ECharts可视化展示。

3.质量管理模块

功能:SPC分析,质量追溯,自动生成报告。

技术实现:Scikit-learn训练质量预测模型,区块链技术记录关键操作。

4.设备管理模块

功能:维护计划、故障预警、备件管理,集成专家系统。

技术实现:TensorFlow Serving加载故障预测模型,RFID技术追踪备件库存。

5.能源管理模块

功能:能耗统计、分析,优化高耗能环节。

技术实现:Hadoop存储历史能耗数据,Spark分析能耗趋势,对接环保平台。

6.物料管理模块

功能:库存预警、自动补货,危险物料特殊管理。

技术实现:RFID技术追踪物料位置,规则引擎(如Drools)自动触发补货。

7.合规管理模块

功能:法规库内置,自动生成环保、安全报告,支持审计。

技术实现:法规数据库动态更新,AES-256加密存储敏感数据,电子签名认证报告。

七、炼化行业MES系统实施步骤

1.需求分析与规划

明确目标(如提升效率20%),评估现有流程,制定预算与周期(分3期,每期6个月)。

选择有经验的供应商,进行现场调研与需求确认。

2.系统设计与开发

模块化设计,分阶段开发(如先上线数据采集与监控,再集成生产计划)。

采用敏捷开发(Scrum),每两周迭代一次,进行压力测试(如模拟1000台设备并发)。

3.试点运行与优化

选择1-2个车间试点,收集反馈(如报警准确率不足),优化算法与界面。

调整系统参数(如故障预警阈值),确保与实际生产流程匹配。

4.全面部署与推广

分批次上线(按车间或产品线),培训员工(分层培训,管理层侧重决策支持)。

制定考核标准(如工单处理时间≤15分钟),建立反馈机制。

5.持续迭代与升级

定期更新功能(如每年引入新AI模型),维护系统安全(如漏洞扫描)。

评估新技术(如数字孪生),扩展系统能力(如虚拟调试新工艺)。

八、炼化行业MES系统实施效果

1.提升生产效率

通过实时监控与动态调度,减少停机时间,提高设备利用率(如反应器运行时间增加15%)。

优化资源配置,降低物料与能源浪费(如蒸汽使用量减少10%)。

2.保障质量与安全

全流程质量监控,减少次品率(如成品合格率从95%提升至98%)。

设备预警降低事故风险(如管道泄漏提前发现,避免爆炸事故)。

3.降低运营成本

预防性维护减少维修成本(如设备故障率下降30%),备件库存积压减少。

能源管理优化降低能耗(如电力成本减少12%),支持碳中和目标。

4.增强合规性

自动生成环保、安全报告,避免法律风险(如污染物排放达标率100%)。

审计追踪确保数据完整性,满足监管要求(如药监部门突击检查通过率提升)。

5.推动数字化转型

实现数据驱动决策,提升企业竞争力(如市场响应速度加快50%)。

符合智能制造政策(如中国制造2025),助力全球市场拓展(如通过欧盟REACH认证)。

通过炼化行业MES系统的实施,企业可实现生产全流程的数字化、智能化转型,为高质量发展提供核心支撑,同时提升在行业中的竞争力和可持续发展能力。

欲了解更多MES信息内容,请点击MES系统或MES系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答 。