一、质量管理系统的定义

质量管理系统(Quality Management System, QMS) 是组织内用于规划、实施、监控和改进质量管理活动的结构化框架。其核心目标是通过系统化的方法,确保产品或服务持续满足客户需求、法规要求及组织自身标准,同时推动持续改进。

1.框架与流程

QMS通过定义标准化的流程(如设计、采购、生产、售后等环节的质量控制流程),确保各环节活动有章可循,减少质量波动。

2.持续改进

基于PDCA(计划-执行-检查-处理)循环或六西格玛等方法论,QMS强调对流程和产品的持续优化,以适应客户需求变化或技术进步。

3.数据驱动决策

通过收集和分析质量数据(如不合格品率、客户投诉、过程能力指数CPK等),QMS为管理层提供决策依据,推动从“经验驱动”向“数据驱动”的转型。

4.合规性与认证

QMS需符合国际标准(如ISO 9001)或行业特定标准(如汽车行业的IATF 16949、医疗行业的ISO 13485),通过第三方认证审核可证明组织的质量管理能力。

二、质量管理管理痛点

1.数据孤岛与流程割裂

设计、生产、售后等环节数据未打通,质量问题追溯困难。

2.非标准化作业

人工操作依赖经验,缺乏标准化流程,易引发质量波动。

质量问题发生时,需人工排查多环节数据,耗时且易遗漏。

4.知识沉淀不足

质量问题解决经验未形成知识库,导致重复犯错。

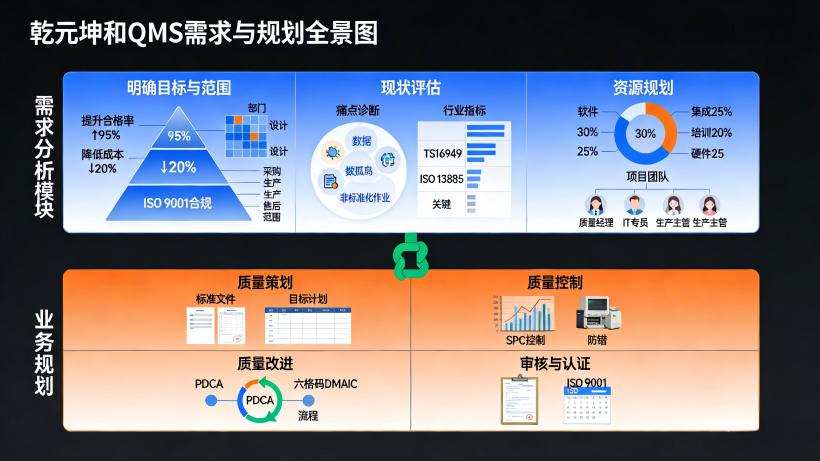

三、质量管理系统的需求分析与业务规划

1.需求分析

(1)明确目标与范围

业务目标:提升产品合格率、降低质量成本、满足合规要求(如ISO 9001)、增强客户满意度。

覆盖范围:确定QMS需涵盖的部门(设计、采购、生产、售后)及流程(质量策划、控制、改进)。

(2)现状评估

痛点诊断:通过访谈、流程调研识别数据孤岛、非标准化作业、追溯效率低等问题。

基准对比:参考行业最佳实践(如汽车行业TS16949、医疗行业ISO 13485)设定改进目标。

(3)资源规划

预算分配:软件采购、系统集成、培训、硬件设备(如IoT传感器)的预算划分。

团队组建:成立跨部门项目组(质量、IT、生产、采购),明确角色与职责。

2.业务规划

(1)质量策划

定义质量标准、程序、控制措施,制定质量目标与计划。

(2)质量控制

实施SPC统计过程控制、防错技术,确保生产过程稳定。

(3)质量改进

通过PDCA循环或六西格玛方法论,持续优化流程与产品。

(4)审核与认证

定期进行内部/外部审核,确保体系符合ISO 9001要求。

四、质量管理系统的功能模块

1.内部审核与认证管理

审核流程管理:支持从审核计划制定、检查表编制、现场审核到不符合项整改的全流程管理。

文件控制:集成质量手册、程序文件、作业指导书等文档的版本控制、电子签名及合规性检查(符合FDA 21 CFR Part 11)。

认证支持:提供ISO 9001、IATF 16949、ISO 13485等标准要求的审核证据包,自动生成认证所需报告。

解决的问题

传统纸质审核效率低,易遗漏关键证据。

文件版本混乱,导致审核时使用过期文件。

2.采购质量管理

供应商管理:供应商准入评估、绩效监控(如交货及时率、不合格品率)、动态分级(如A/B/C类供应商)。

进料检验:基于物料风险等级(如关键件、一般件)自动生成检验计划,支持扫码报检与自动判定。

供应商开发:整合供应商质量数据(如PPAP文件、实验室检测报告),支持新供应商准入决策。

解决的问题

供应商质量不稳定,导致生产停线。

进料检验流程繁琐,依赖人工经验。

3.制程质量管理

工序标准化:定义工序操作规程(SOP)、作业指导书(WI)、设备参数标准,支持图文/视频格式。

过程控制:集成SPC统计过程控制,实时监控关键工序参数(如温度、压力、扭矩),自动预警异常(如CPK<1.33)。

防错技术:支持Poka-Yoke(防错装置)配置,如通过传感器检测零件方向错误并自动停线。

解决的问题

人工操作依赖经验,易引发质量波动。

过程异常发现滞后,导致批量不合格品。

4.产品质量管理模块

检验管理:定义半成品/成品验收标准(如AQL抽样计划),支持扫码报检与自动判定。

不合格品处理:触发纠正预防措施(CAPA),记录处置方式(如返工、报废、让步接收)并追溯成本。

质量数据分析:生成质量报表(如不合格品TOP榜、帕累托图),驱动数据决策。

解决的问题

检验流程依赖纸质记录,效率低且易出错。

不合格品处置缺乏标准化,导致二次质量问题。

5. 质量成本管理

成本分类:核算预防成本(如培训、FMEA)、鉴定成本(如检验、试验)、故障成本(如返工、客户索赔)。

成本分析:生成质量成本报表(如占营收比例、趋势分析),识别成本优化机会。

成本优化:通过质量改进项目(如减少报废率)跟踪成本节约效果。

解决的问题

质量成本分散在各部门,难以全局监控。

质量改进项目缺乏成本效益分析依据。

6.检测器具管理

量具台账:管理测量设备(如卡尺、三坐标)的基本信息、校准周期、使用部门。

校准管理:自动生成校准计划,记录校准结果(如误差值、校准证书),触发超期预警。

MSA分析:支持测量系统分析(如GR&R研究),确保量具精度符合要求。

解决的问题

量具校准依赖人工提醒,易超期使用。

测量系统误差未量化,导致检验结果不可靠。

7.服务质量管理体系

服务流程标准化:定义服务提供标准(如售后维修流程、客户投诉处理时限)。

客户满意度管理:通过NPS(净推荐值)、CSAT(客户满意度)调查收集反馈,触发改进任务。

服务数据分析:识别高频服务问题(如某型号产品故障率高),驱动产品改进。

解决的问题

服务质量依赖员工个人能力,缺乏标准化。

客户投诉处理滞后,导致客户流失。

8.质量追溯

正向追溯:通过产品ID查询全流程质量数据(如设计变更记录、供应商批次、生产工序参数)。

反向追溯:通过不合格品ID定位受影响的产品范围(如某批次原材料导致的产品缺陷)。

追溯报告:自动生成追溯报告(如符合FDA要求的21 CFR Part 820追溯记录)。

解决的问题

质量问题发生时,需人工排查多环节数据,耗时且易遗漏。

追溯记录分散在各部门,难以形成完整证据链。

9.质量问题知识库

知识采集:通过人工录入或自动抓取(如从CAPA报告、客户投诉中提取)质量问题与解决方案。

知识分类:关联构型(如产品型号、部件)、供应商、故障模式(如开裂、漏液)等信息。

智能检索:支持关键词搜索、相似问题推荐(如“某型号手机摄像头模糊”推荐“镜头脏污清洁方案”)。

解决的问题

质量问题解决经验未沉淀,导致重复犯错。

知识分散在个人邮箱或文档中,难以共享。

10.数据分析与决策支持

实时看板:监控关键质量指标(如CPK、PPM、OEE),支持钻取分析(如点击OEE低点查看设备停机原因)。

预测性分析:通过机器学习预测潜在质量问题(如预测某工序下周将出现CPK下降趋势)。

决策模拟:通过数字孪生技术模拟不同改进方案的效果(如调整工序参数对合格率的影响)。

解决的问题

质量数据分散在各部门,难以全局监控。

决策依赖经验,缺乏数据支撑。

通过以上详细功能模块,QMS可覆盖从供应商管理到客户服务的全链路质量管理需求,实现质量、效率与成本的全面优化。

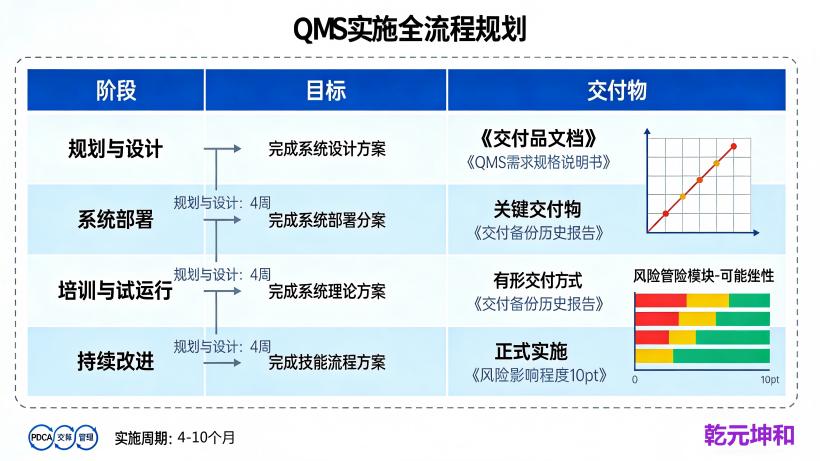

五、质量管理系统的实施步骤

1.分阶段实施计划

阶段 | 目标 | 交付物 |

规划与设计 | 完成需求分析、技术选型,制定项目计划。 | 《QMS需求规格说明书》《技术架构设计图》 |

系统部署 | 完成软件安装、数据迁移、接口开发。 | QMS系统上线、数据打通验证报告 |

培训与试运行 | 全员培训,小范围试运行(如单条产线),收集反馈优化系统。 | 《培训材料》《试运行问题清单与优化方案》 |

正式实施 | 全公司推广QMS,通过内部/外部审核(如ISO 9001认证)。 | 认证证书、系统全面运行报告 |

持续改进 | 定期内审、管理评审,结合PDCA循环优化流程。 | 《年度质量改进报告》《ROI分析》 |

2.风险管理

数据迁移风险:提前备份历史数据,分阶段迁移并验证完整性。

用户抵触风险:通过“变革管理”工作坊,强调QMS对工作效率的提升(如自动化追溯减少人工排查时间)。

技术兼容性风险:在系统部署前进行兼容性测试(如与现有ERP系统的接口稳定性)。

六、质量管理系统的培训与变革管理

1.分层培训策略

管理层:QMS战略价值、数据驱动决策(如质量看板解读)。

关键用户(质量工程师、工艺员):系统功能深度培训(如SPC配置、知识库维护)。

一线员工:操作简化培训(如扫码追溯、异常上报)。

2.变革管理措施

成立变革委员会:由高层牵头,定期通报QMS实施进展与成果。

激励措施:对积极使用QMS并提出改进建议的员工给予奖励(如“质量之星”评选)。

沟通计划:通过内部邮件、公告板定期发布QMS实施案例(如某产线通过QMS减少30%不合格品)。

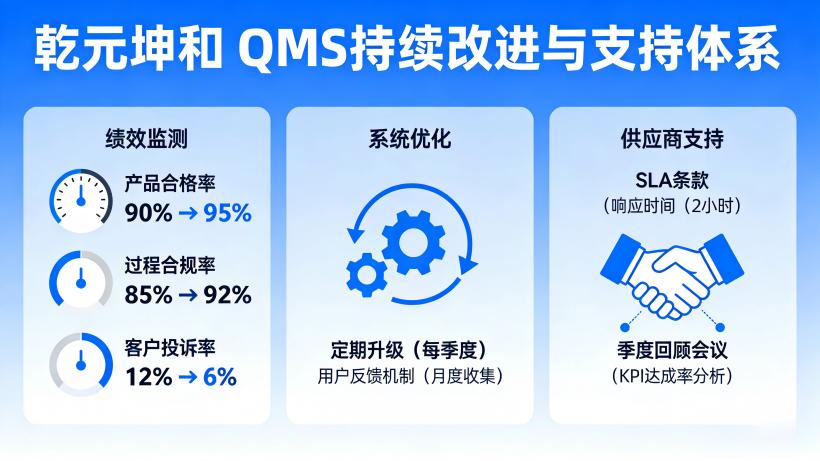

七、质量管理系统的持续改进与支持

1.绩效监控

关键指标:

产品合格率提升幅度(如从90%提升至95%)。

质量成本降低比例(预防+鉴定+故障成本总和)。

客户投诉处理时效(如从72小时缩短至24小时)。

2.系统优化

定期升级:根据业务需求(如新增供应商管理模块)或技术趋势(如AI算法升级)进行系统迭代。

用户反馈机制:通过QMS内置的“改进建议”功能收集用户意见,纳入迭代计划。

3.供应商支持

服务级别协议(SLA):明确故障响应时间(如2小时内响应,24小时内解决)。

定期回顾会议:与QMS供应商每季度召开会议,复盘系统使用情况与改进需求。

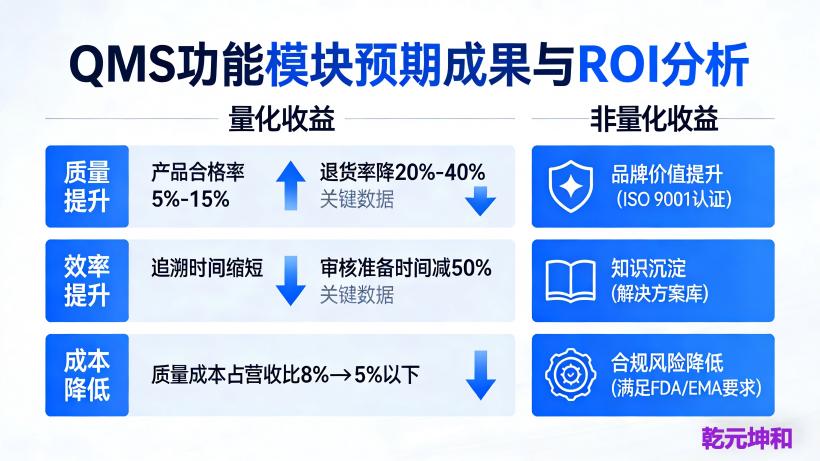

八、质量管理系统预期成果与ROI分析

1.量化收益

质量提升:产品合格率提高5%-15%,客户退货率下降20%-40%。

效率提升:追溯时间从数小时缩短至几分钟,审核准备时间减少50%。

成本降低:质量成本占营收比例从8%降至5%以下。

2.非量化收益

品牌价值提升:通过ISO 9001等认证,增强客户信任与市场竞争力。

知识沉淀:质量问题解决方案库积累,减少重复错误。

合规风险降低:电子文档管理满足FDA、EMA等监管要求。

通过以上解决方案,企业可系统化推进QMS建设,实现质量、效率与成本的全面优化,最终构建以数据为核心驱动力的现代质量管理体系。