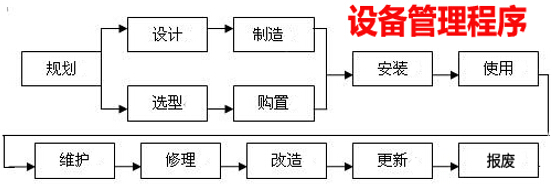

乾元坤和设备管理系统的业务流程覆盖设备从规划采购→安装调试→运行使用→维护保养→改造报废的全生命周期,各阶段通过数字化工具实现标准化、协同化与数据化管理,形成完整闭环。以下是详细流程:

一、设备规划与采购阶段

核心目标:确保设备选型符合生产需求,规避“重采购、轻规划”导致的设备闲置或性能不足问题。

1.需求提报与审批

流程:

需求部门(如生产车间)根据产能扩张、工艺升级等需求,通过系统提交《设备采购申请表》,注明设备用途(如“新增自动化包装线”)、技术参数(如“速度≥50件/分钟”)、预算金额及期望交付时间。

设备部门审核需求合理性(如现有设备是否可改造替代),财务部门评估预算,最终由管理层审批通过后进入选型流程。

系统功能支持:需求表单标准化(内置参数模板,避免模糊描述)、审批流程可视化(实时显示当前审批节点,如“财务审核中”)。

2.设备选型与供应商管理

流程:

设备部门基于需求参数,通过系统调取历史采购记录(如“同类型设备供应商评价”)、行业数据库(如“2024年包装设备品牌排名”),筛选3-5家候选供应商,发起询价比价。

组织技术部门、生产部门联合评审供应商方案(如设备能耗、维护成本、售后服务响应时间),确定中标供应商后签订合同,系统自动关联合同信息(金额、交付期、质保条款)。

关键输出:《设备选型报告》《采购合同》,系统同步生成“设备预台账”(含供应商、型号、技术参数等基础信息)。

3.采购执行与到货验收

流程:

采购部门根据合同通过系统下达采购订单,实时跟踪物流状态(对接供应商ERP系统或物流平台);设备到货后,设备部门、使用部门、供应商三方共同验收,通过系统录入验收结果(如外观完好性、参数符合性、随机备件清单),验收合格后生成《到货验收单》。

系统功能支持:验收标准数字化(内置“设备验收 checklist”,如“电机绝缘电阻≥10MΩ”),不合格项自动触发“退货/整改”流程。

二、安装调试与台账建档阶段

核心目标:确保设备快速投产,同步完成数字化建档,为后续管理奠定数据基础。

1.安装调试管理

流程:

设备部门制定《安装调试计划》,明确安装位置(如“车间A区3号产线”)、所需工具(如“叉车、吊装设备”)、参与人员(设备工程师、供应商技术人员)及时间节点;调试过程中,通过系统记录关键参数(如“运行速度、噪音值、产品合格率”),调试合格后签署《最终验收报告》(FAT/SAT)。

案例:某汽车零部件企业通过系统管理机器人焊接工作站调试,将调试周期从传统20天缩短至12天,关键参数(如焊接电流、压力)自动上传至系统存档。

2.设备台账数字化建档

流程:

设备正式投产后,系统自动将“预台账”转为正式台账,补充完整信息:

基础信息:设备编码(如“EQ-A03-202405”,含车间、产线、采购年份)、型号规格、制造商、安装位置(关联厂区地图坐标)、投用日期、折旧年限;

技术参数:额定功率、产能、精度等级(如“定位误差≤±0.02mm”)、能耗指标(如“小时耗电量15kW·h”);

关联信息:供应商联系方式、保修期限、随机技术文档(图纸、说明书PDF上传至系统)。

系统功能支持:设备树层级管理(按“工厂→车间→产线→设备→部件”分层,如“总厂→冲压车间→1号线→压力机→曲轴”),支持扫码快速查询(设备张贴唯一二维码,手机扫码即可查看台账、维修记录)。

三、运行使用阶段

核心目标:通过实时监控与标准化操作,减少因“不当使用”导致的设备故障,延长设备寿命。

1.设备使用与监控

流程:

操作人员通过系统进行“开机登记”(记录使用人、班次),系统自动推送《设备操作规程》(如“开机前需检查润滑系统油位”);

关键设备(如数控机床、自动化产线)通过物联网模块(PLC对接、传感器采集)实时上传运行数据:

状态数据:开机/停机/待机状态、运行时长、产量(如“已加工零件200件”);

性能数据:转速、温度、压力(如“液压系统压力10MPa”)、能耗(实时用电量);

系统对异常状态自动预警(如“电机温度超85℃→声光报警+推送至班组长手机”)。

2.日常点检与数据记录

流程:

操作人员按系统生成的“日/周点检计划”(基于设备类型预设点检项,如“注塑机日检项:料筒温度、开合模压力、安全门传感器”),通过移动端APP逐项检查并录入数据(如“料筒温度220℃,正常”);

异常项(如“安全门传感器无信号”)通过系统自动升级为“待处理任务”,推送至设备维护组,形成“点检-异常-处理”闭环。

四、维护保养阶段

核心目标:通过预防性维护、故障维修与备件管理的协同,实现“零故障”目标,是设备管理系统的核心环节。

1.预防性维护计划生成与执行

流程:

计划生成:系统根据设备类型、运行数据自动生成预防性维护计划:

时间触发:如“每月5日润滑齿轮箱”“每年3月校准计量设备”;

状态触发:如“累计运行500小时更换过滤器”“加工1万件产品后检查刀具磨损”;

任务执行:维护人员接收系统推送的维护任务(含SOP指导书,如“润滑步骤:①停机→②清洁注油口→③加注3#锂基脂至油位线”),完工后上传现场照片(如“润滑后油位照片”),系统自动记录维护时间、执行人、耗材消耗(如“润滑脂500g”)。

2.故障维修闭环管理

流程:

报修:操作人员发现故障(如“设备异响、停机”),通过系统“一键报修”,选择故障类型(如“机械故障→轴承异响”)、上传故障视频/照片,系统自动定位设备位置并推送至对应维修组(如“机械维修组张三”);

派工与维修:维修组长根据人员负载(系统显示“李四当前工单2个,王五空闲”)分配任务,维修人员查看设备历史故障记录(如“2023年10月因轴承缺油导致异响”)、备件库存(系统显示“轴承型号6205库存3个”),现场维修后录入“维修记录”(含故障原因、处理措施、工时3小时);

验收与闭环:使用部门确认设备恢复正常,系统自动归档维修数据,形成“报修-派工-维修-验收”闭环。

3.备件库存与采购管理

流程:

库存监控:系统实时跟踪备件库存(如“轴承6205当前库存3个,安全库存5个→触发预警”),低于阈值时自动推送“备件采购申请”;

采购与领用:采购部门根据申请执行采购,备件入库时扫码关联设备型号(如“轴承6205适配设备:A03产线压力机”);维修人员领用备件时通过系统提交领用单,自动扣减库存并关联维修工单(如“维修工单#20240512领用轴承1个”)。

五、改造与报废阶段

核心目标:通过设备评估决定“改造复用”或“合规报废”,避免资源浪费或环保风险。

1.设备改造评估与实施

流程:

设备部门对老旧设备(如“使用10年的车床精度不足”)发起“改造评估”,通过系统调取历史数据(如近3年故障次数、维护成本、OEE趋势),对比“改造投入”与“新增效益”(如改造后产能提升20%),评估可行性;

改造方案审批通过后,系统生成《改造任务单》,记录改造内容(如“更换伺服电机、加装数控系统”)、工期、责任人,完工后重新验收并更新设备台账(如“技术参数更新为‘定位精度±0.01mm’”)。

2.设备报废与处置

流程:

对无改造价值的设备(如“能耗超标30%、维修成本占原值50%”),由设备部门提交《报废申请》,注明报废原因、残值评估(如“金属回收价值5000元”),经财务、安全部门审批(合规性审核,如“是否含危废部件”);

报废设备通过系统关联处置记录(如“2024年6月5日移交资质回收商,处置单号B20240605”),台账标记“已报废”并归档全生命周期数据(采购、使用、维护、报废记录)。

六、数据分析与持续改进

核心目标:通过全流程数据沉淀,识别设备管理瓶颈,实现“PDCA循环”(计划-执行-检查-改进)。

1.关键指标监控与分析

流程:

系统自动计算设备管理核心指标,通过看板实时展示:

效率类:OEE(设备综合效率)、稼动率(实际运行时间/计划运行时间)、产能达成率;

维护类:MTBF(平均故障间隔时间)、MTTR(平均修复时间)、预防性维护实施率;

成本类:单位产品维护成本、备件库存周转率、设备折旧成本;

对异常指标(如“OEE低于目标值10%”),系统自动下钻分析原因(如“停机Top原因:换型时间长占40%、故障占30%”)。

2.改进措施制定与落地

流程:

设备部门根据分析结果制定改进措施(如“针对换型时间长,优化换模流程并培训操作人员”),通过系统生成“改善任务”并跟踪进度;

定期复盘改进效果(如“换型时间从30分钟缩短至15分钟,OEE提升8%”),将有效措施固化为标准流程(如更新《换模作业指导书》并上传系统)。

七、业务流程核心闭环与价值

乾元坤和设备管理系统的业务流程通过“数据串联全生命周期、任务驱动跨部门协同、预防替代被动维修”,形成“规划有依据、使用有规范、维护有计划、改进有数据”的闭环管理。其核心价值在于:

降本:维护成本降低25%-40%,备件库存资金占用减少30%;

增效:OEE提升20%-30%,计划外停机时间缩短60%以上;

合规:全流程数据可追溯,满足审计、安全、环保等监管要求。

通过该流程,设备管理从传统“分散化、经验化”模式升级为“数字化、系统化”模式,成为企业智能制造的核心支撑。

欲了解更多,请点击设备管理系统。

温馨提示:如果您在设备管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和设备管理系统软件开发技术工程师,他们会给您详细的解答。