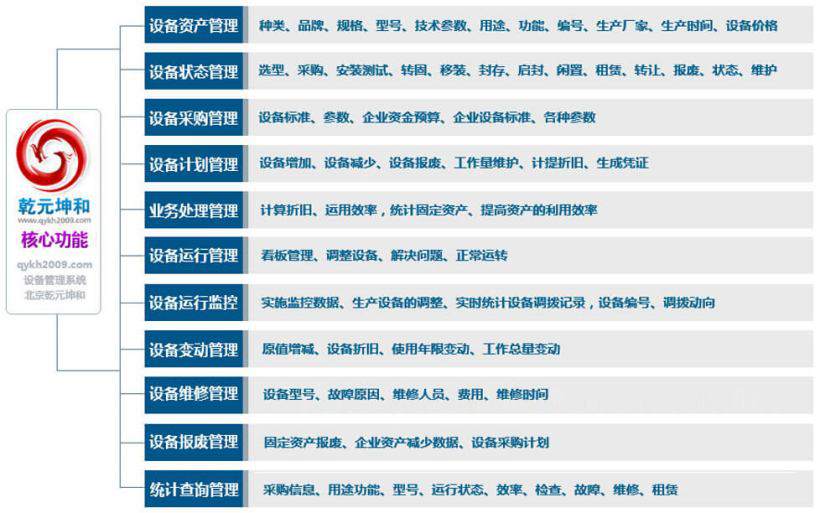

一、设备管理系统的功能模块

设备管理系统(EMS/EAM)通过模块化设计覆盖设备全生命周期管理,各模块既独立运行又协同联动,核心功能如下:

1.设备台账管理模块

核心目标:建立设备全要素电子档案,实现“一物一码”数字化管控。

基础信息管理

设备静态信息:型号、规格、制造商、采购日期、安装位置、价值、折旧年限等,支持自定义字段(如“特种设备登记证号”“安全等级”)。

动态信息关联:绑定技术参数(如功率、精度)、图纸文档(CAD图纸、操作手册)、供应商信息(联系人、维保合同期限)。

全生命周期跟踪

状态管理:记录设备从“采购入库→安装调试→运行→闲置→维修→报废”的状态变更(如“2023-05-10 设备A从‘调试中’变更为‘运行中’”)。

履历记录:关联所有历史操作(维修记录、保养记录、改造记录),形成“设备健康档案”(如“设备B累计维修12次,主要故障为轴承磨损”)。

可视化台账

支持多维度查询(按车间/设备类型/状态筛选),生成设备分布地图(如“一车间设备分布图,点击设备图标查看详情”)。

2.维护管理模块

核心目标:通过“预防性+预测性+故障维修”三级体系,降低设备故障率,延长使用寿命。

预防性维护(PM)

计划制定:按日历(如“每月1日”)、运行时长(如“每500小时”)、产量(如“每生产1000件”)触发维护计划,支持模板化配置(如“通用设备一级保养模板:清洁+润滑+紧固”)。

工单执行:系统自动生成保养工单,推送至责任人(如“技工张三:设备C今日需执行二级保养”),记录保养内容(如“更换液压油,型号XXX,用量5L”)、耗时(2小时)及验收结果(“合格/不合格,需复检”)。

预测性维护(PdM)

数据采集:对接设备传感器(振动、温度、电流)或MES系统,实时监控关键参数(如“电机振动值7.2mm/s,阈值6mm/s”)。

预警与干预:通过阈值判断/趋势分析预测故障风险(如“振动值连续3天上升,预计5天后可能超标”),自动生成预警工单(“建议提前更换轴承”)。

故障维修管理

报修流程:支持移动端扫码/拍照报修(如“设备D异响,上传现场视频”),自动填写报修单(设备编号、故障现象、位置)。

工单闭环:维修工单分配(按技能匹配维修工)→ 维修执行(记录故障原因、解决方案、更换备件)→ 验收归档(生成维修报告,如“故障原因为‘皮带老化’,更换后运行正常”)。

3.备件管理模块

核心目标:实现备件“按需储备、精准消耗、成本可控”,避免库存积压或短缺。

备件基础管理

台账信息:记录备件型号、规格、供应商、安全库存、最小采购量(如“轴承型号6205,安全库存10个,供应商A交货周期3天”)。

分类管理:按备件属性分类(关键备件/常规备件/耗材),支持ABC分类法(如“A类备件:占库存金额70%,严格控制库存”)。

库存与消耗管控

实时库存监控:通过条码/RFID扫码出入库,自动更新库存数量(如“领用轴承1个,库存从15→14”),低库存预警(如“安全库存10个,当前库存8个,触发采购申请”)。

消耗追溯:备件领用与维修工单绑定(如“维修设备B领用轴承1个,关联工单WO20231001”),生成消耗报表(如“2023年Q3轴承总消耗50个,成本2万元”)。

4.设备监控与数据分析模块

核心目标:通过数据可视化与分析驱动管理决策,提升设备运行效率。

实时监控

设备状态看板:展示设备运行状态(运行中/停机/故障)、关键参数(转速、温度、OEE值),异常状态标红预警(如“设备E停机超2小时,触发短信通知管理员”)。

能耗监控:统计单台设备/产线能耗(如“注塑机每小时耗电12kW·h”),生成能耗趋势图(如“每日9:00-11:00为用电高峰”)。

数据分析与报表

OEE分析:自动计算设备综合效率(OEE=稼动率×性能率×良率),定位瓶颈(如“设备F OEE 75%,稼动率仅60%,需优化生产排程”)。

维护效率分析:统计维修工响应时间(如“平均响应时间45分钟”)、故障解决率(如“95%故障一次性修复”)、维护成本占比(如“设备维护成本占总生产成本8%”)。

5.文档与合规管理模块

核心目标:实现设备相关文档的标准化存储与合规追溯,满足行业监管要求。

文档管理:集中存储设备图纸、操作手册、校准证书、维保合同等电子文档,支持版本控制(如“V2.0操作手册替换V1.0,旧版自动归档”)。

合规记录:记录设备校准(如“压力表每年校准1次,下次校准日期2024-05-10”)、安全检查(如“特种设备年检通过,报告编号XXX”)等合规数据,自动生成审计报表(如“ISO 55000合规检查报告”)。

二、设备管理系统的业务流程

乾元坤和设备管理系统的业务流程围绕“设备全生命周期”展开,以“台账为基础、维护为核心、数据为驱动”,关键流程如下:

1.设备全生命周期管理流程

流程目标:从设备采购到报废的全流程标准化管控,确保资产清晰、数据可追溯。

步骤1:设备采购与入库

需求提报:使用部门提交《设备采购申请》(含型号、技术参数、预算),审批通过后生成采购订单。

入库登记:设备到货后,仓管员验收(核对型号、外观、随机资料),在系统中创建设备台账(生成唯一设备编码,如“EQ-2023-001”),关联采购合同、发票等文档。

步骤2:安装调试与启用

安装记录:录入安装位置(如“一车间A区3号工位”)、调试参数(如“运行速度30m/min”),上传调试报告。

状态变更:设备状态从“入库”→“调试中”→“运行中”,系统自动记录启用日期(作为折旧起始时间)。

步骤3:运行与维护

日常监控:系统实时采集运行数据(如“累计运行时长1200小时”),触发预防性维护计划(如“每500小时保养”)。

故障处理:发生故障时,通过报修流程生成维修工单,维修后更新设备状态(“故障→运行中”)。

步骤4:报废与处置

报废申请:设备达到使用年限或维修成本过高时,提交《报废申请》(附评估报告),审批通过后状态变更为“待报废”。

处置记录:记录报废处置方式(如“变卖/拆解/闲置”),更新台账(注销资产,关联处置收益/成本)。

2.预防性维护工单流程

流程目标:通过标准化计划与执行,降低设备突发故障风险。

步骤1:维护计划创建

模板配置:管理员在系统中创建维护模板(如“注塑机月度保养模板:清洁滤网、检查液压油、紧固螺丝”),设置触发条件(每月最后一天)。

计划生成:系统按模板自动生成预防性维护工单(如“2023-10-31 设备A月度保养工单”),明确责任人、计划开始/结束时间。

步骤2:工单执行与记录

工单派发:系统将工单推送至维修工移动端,显示维护内容、所需备件(如“需领用抹布、润滑油”)。

执行反馈:维修工按标准流程操作,记录实际维护项(如“滤网已清洁,液压油液位正常”)、耗时(1.5小时),上传现场照片(如“清洁后的滤网照片”)。

步骤3:验收与闭环

质量验收:主管通过系统查看维护记录,现场抽查(如“检查螺丝紧固度”),确认合格后签字验收。

工单归档:系统自动将工单状态标记为“已完成”,更新设备维护履历(“最后保养日期2023-10-31”)。

3.备件领用与消耗流程

流程目标:实现备件“按需领用、关联工单、精准追溯”,避免浪费。

步骤1:备件需求触发

维修工单关联:维修工在创建维修工单时,根据故障判断添加所需备件(如“维修设备B需领用轴承1个,型号6205”)。

库存检查:系统自动校验备件库存(如“当前库存15个,满足需求”),生成《备件领用单》。

步骤2:领用与出库

扫码领用:维修工凭领用单到仓库扫码领用(扫描备件条码,系统自动扣减库存),仓管员确认出库。

异常处理:若库存不足(如“需领用轴承但库存仅2个,低于安全库存10个”),系统自动触发《备件采购申请》(供应商A,采购数量10个)。

步骤3:消耗与追溯

工单绑定:领用的备件自动关联维修工单(如“轴承6205用于设备B维修工单WO20231001”)。

消耗记录:工单完成后,系统更新备件消耗数据(“轴承6205累计消耗3个,剩余库存12个”),生成《备件消耗报表》。

4.设备故障维修流程

流程目标:快速响应故障,减少停机时间,形成故障处理知识库。

步骤1:故障报修

报修发起:操作工发现设备故障(如“贴片机卡料”),通过移动端扫码(设备二维码)提交报修单,填写故障现象(“X轴卡料,无法移动”)、紧急程度(“紧急/一般”)。

工单创建:系统自动生成故障维修工单(编号WO20231002),推送至维修主管。

步骤2:工单分配与执行

技能匹配:维修主管根据故障类型(机械故障)分配给对应维修工(如“技工李四,擅长机械维修”)。

维修操作:维修工现场排查故障原因(如“X轴导轨异物卡顿”),记录解决方案(“清理异物,涂抹润滑油”),如需备件则发起领用流程。

步骤3:验收与知识沉淀

用户验收:操作工确认设备恢复正常(“卡料问题解决,运行正常”),在系统中签字验收。

知识归档:系统自动将故障现象、原因、解决方案录入“故障知识库”(如“X轴卡料→原因:导轨异物→解决方案:清理+润滑”),供后续同类故障参考。

三、设备管理系统的模块与流程的协同关系

各功能模块通过数据流转实现协同:

1.台账管理为基础

设备台账是维护、备件、分析模块的核心数据来源(如维护计划需关联设备型号,备件领用需绑定设备编码)。

2.维护管理为核心

维修工单驱动备件领用(维护模块→备件模块),维护记录反哺台账更新(设备状态、履历)。

3.数据分析为驱动

通过监控模块采集的OEE、故障数据,优化维护计划(如“某设备故障频发,调整预防性维护周期”)、备件库存(如“根据消耗频率调整安全库存”)。

总结

乾元坤和设备管理系统通过“功能模块化+流程标准化”,实现设备从采购到报废的全生命周期数字化管控。核心价值在于:以台账为载体整合数据,以维护为抓手保障运行,以备件为支撑降低成本,以数据为驱动优化决策,最终提升设备综合效率(OEE)、降低运维成本,为企业智能制造奠定基础。

欲了解更多内容,请点击设备管理系统产品 或 设备管理系统解决方案。

温馨提示:

如果您在设备管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和设备管理系统软件开发技术工程师,他们会给您详细的解答,。