丰田汽车畅销全球,丰田企业生产管理模式备受世人瞩目,尤其是国内汽车制造生产企业对其精益生产管理方式波感兴趣。丰田生产体系对于丰田汽车产品的傲人销售成绩可谓功不可没。下面请随乾元坤和小编一起分析丰田汽车生产管理模式,希望能够从中获得启示或借鉴。

丰田生产管理模式概况

众所周知,丰田汽车公司简称“丰田”(TOYOTA),是一家总部设在日本爱知县丰田市和东京都文京区的汽车工业制造公司,隶属于日本三井产业财阀。丰田是世界十大汽车工业公司之一,日本最大的汽车公司,创立于1933年。并且自2008起丰田汽车公司已逐渐取代美国通用汽车公司成为世界排名第一的汽车制造厂商。

环视全球汽车制造对手,丰田在2002第一季度营业毛利率为9.8%,超过了本田的8.8%,更远远超过了美国三大汽车制造厂的营业毛利率:通用为3.7%,福特为1.6%,克莱斯勒为4.8%。这已经证明了丰田的崛起。丰田成功的实现了自己的豪言,它让每一条路上都可以看到丰田汽车飞驰的身影,但在看到丰田辉煌成就的同时,我们更应该探索其成功背后的秘密——丰田生产管理(TPS))。

丰田生产管理模式详细分析

1.丰田TPS的产生。

回溯到1949年,接任社长丰田英二经过12周的美国实地考察后发现,大规模生产方式自1930—1950年,根本没有太大的改变,设备不停的生产,员工不停的工作,最后就是制造出一大堆在制品存货,当时的丰田公司没有本钱负担这样的浪费。于是丰田英二授权大野耐一借鉴美国,彻底改造丰田生产线。大野耐一不辱使命,带领工程师、员工和经理人,开展了几十年的“亲自动手”之旅,发展成闻名世界的“丰田生产方式”。就是这样两条普通的常识,在大野耐一的强力推行下,20世纪70年代末演化成闻名世界的丰田生产方式TPS的两大支柱:“准时化生产”和“自动化”。TPS从20世纪50年代开始摸索,到20世纪80年代蜚声世界。

2.丰田在美国的发展——普锐斯的成功

这个看似简单的方式却在今后丰田成功打入美国市场时起到了决定性作用。众所周知,汽车产业一直是美国的支柱产业,丰田公司的领导人至今仍然对20世纪八九十年代的日美贸易磨擦记忆犹新,在美国街头用铁锤砸烂日本车的历史一幕仍让人心有余悸,但是2006年丰田在美国的销量就达到了268万辆,以全美市场年销量1 600万辆计算,丰田约占了17%的市场份额。2007年,丰田超过福特公司,排名美国汽车销量第二位,2009年更是超过了通用,一跃成为美国市场的霸主。

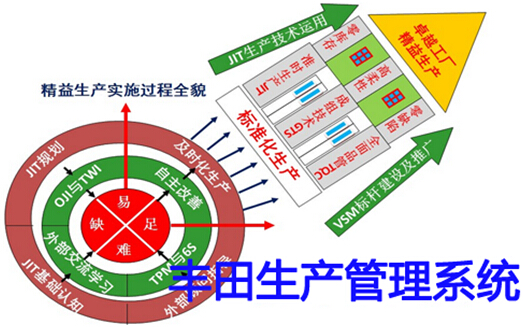

丰田生产管理系统

一方面在于丰田超高的外交手腕——与通用汽车公司进行合作在加利福尼亚州费利蒙工厂的共同生产;将工厂分设在不同地区与各地区政府部门搞好关系以遏制保护主义的抬头。但更重要的还是丰田的生产管理方式,最为典型的便是普锐斯的成功。1998年加利福尼亚州制定了相关法律,即在本州内,汽车厂商销售的车辆中“尾气零排量”车必须达到2%。所谓尾气零排放,只有电气汽车才能达到,但由于电气汽车的电池技术还不成熟,而且充电时间长,充电后的走行距离也很有限,因此消费者对电气汽车是敬而远之。包括丰田在内的汽车厂家陷入了如何达到2%销量的危机。普锐斯正是在这样的背景下进入美国市场的,它采取的是电气马达与汽油发动机组合的动力系统。在美国上市初期,丰田公司就把普锐斯开到加利福尼亚州政府尾气零排放监督负责部门——州大气资源委员会的门前,让有关负责人试乘并向其做详细说明。此举大大加深了美国公众对丰田汽车的认可。

丰田的生产体系已经被世界各大机构、学者所研究,近乎称得上是“不是秘密的秘密”,但是就如中国的太极易学难精一般,每年到丰田公司参观考察的人车水马龙,而成功的案例却很少。特别是在中国。

通过分析丰田汽车管理模式,我们可以看出整个丰田企业并十分不重视现场,而是一种管理的简单回归,回归到现场的创造力,它把握住了现场的活人,将现场看成充满灵性的隐性知识集结地。而反观国内各大型制造企业,引进豪华的职业管理团队,一切听凭处理数据的电脑指挥了,将现场看成一堆数字,在很大程度上阻碍了产品质量的提升和问题的解决。

欲了解更多,请点击生产管理系统。

温馨提示:

如果您在生产管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和生产管理系统软件开发技术工程师,他们会给您详细的解答,联系方式:13522956919 13522956919。