设备管理系统的优势与应用

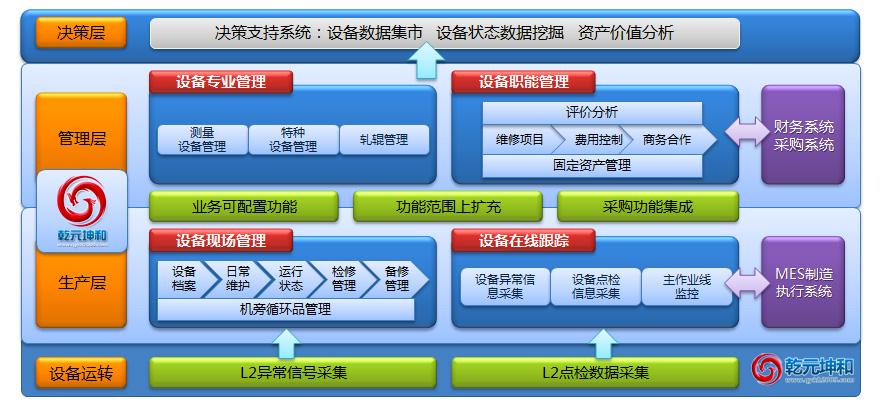

设备管理系统(EAM)作为企业资产管理的核心工具,通过数字化手段实现设备全生命周期管理,显著提升运营效率与决策水平。以下结合其核心优势与应用场景展开分析,引用权威行业实践与研究为依据:

一、设备管理系统核心优势

1. 提高设备可靠性

实时监控设备状态,预测潜在故障(如振动、温度异常),主动安排维修,减少计划外停机。例如,某制造企业应用EAM后突发故障下降40%。

积累维修历史数据构建知识库,将个人经验转化为企业标准化解决方案。

2. 降低维护成本

通过预防性维护计划(定期保养)替代被动抢修,减少紧急采购备件和加班费用,案例显示维护成本降低可达30%。

优化备件库存管理,动态匹配维修需求,避免库存积压或短缺。

3. 优化资产利用率

整合设备运行数据(如OEE-设备综合效率),识别低效环节并调整生产计划,资产利用率提升平均达20%。

追踪设备位置、使用状态及寿命周期,科学规划更新与调配策略。

4. 管理效率提升

工单全流程闭环管理(申请→派工→执行→验收),缩短响应时间50%以上[6][11]。

移动端实时处理工单,支持扫码报修与远程协作,减少纸质流程。

5. 数据驱动决策

多维度分析设备故障率、维修成本、能耗等指标,生成可视化报表(如柏拉图、趋势图),支撑投资与优化决策。

二、设备管理系统典型应用场景

1. 制造业

设备台账管理:记录设备技术参数、供应商信息、保修期,联动维护计划。

预测性维护:通过IoT传感器采集数据,预测机床、生产线关键部件的失效周期。

案例:汽车零部件厂通过EAM系统整合MES数据,实现故障响应时间缩短60%,产能提升15%。

2. 能源行业(电力、油气)

基础设施监控:管理变电站、输油管道、风机等资产,实时预警腐蚀、泄漏风险。

合规性管理:自动生成检修报告,满足安全监管要求(如API、ISO标准)。

3. 公用事业(水务、供热)

管网资产管理:跟踪泵站、阀门寿命周期,优化更换预算。

应急调度:爆管事件中快速定位关联设备,调度维修资源。

4. 交通运输

车队管理:规划车辆保养周期,降低故障导致的物流中断风险。

机场/港口设施维护:协调登机桥、起重机等高价值设备检修窗口,减少航班延误。

下表总结了不同行业中实施EAM系统的核心应用目标与量化收益场景参考:

行业 核心应用目标 典型收益场景 量化效果参考

| 制造业 | 降低停机时间,提升产线稳定性 | 预测关键设备故障,减少非计划停机 | 故障率↓40%,产能↑15%[6] |

| 能源行业 | 保障基础设施安全运行 | 实时监控管网腐蚀风险,预防泄漏 | 安全事故↓35%[14] |

| 公用事业 | 优化市政资产更新预算 | 跟踪泵站寿命,规划更换周期 | 维护成本↓28%[7][13] |

| 交通运输 | 减少物流中断风险 | 车辆预防性保养,降低途中故障率 | 车队可用率↑22%[13] |

三、设备管理系统实施建议

选型关键点:匹配行业特性(如制造业侧重工单协同,能源业注重风险预警)。

分阶段推广:从高价值设备试点,逐步扩展至全资产覆盖。

集成能力:确保与ERP、MES、IoT平台数据互通,避免信息孤岛。

EAM系统正在向智能化预测(AI+物联网) 和无代码定制方向演进,未来将进一步融合数字孪生技术,实现资产管理的虚实联动。企业需结合自身痛点,以“精益管理+数字工具”双驱动,方能最大化释放设备资产价值。

温馨提示:欲了解更多关于企业资源管理的内容,请点击乾元坤和设备管理系统。