一、MES系统的概况

MES系统是连接“计划”与“执行”的核心枢纽

MES(Manufacturing Execution System,制造执行系统)是面向生产车间层的数字化管理系统,核心定位是“承上启下”:向上对接ERP(企业资源计划)系统,接收生产计划、物料需求等管理指令;向下连接PLC(可编程逻辑控制器)、SCADA(数据采集与监控系统)等工业控制设备,实时采集生产数据并反馈执行状态。其本质是通过数字化手段打通“计划层-执行层-控制层”的信息断层,实现生产过程的全流程透明化、可控化与优化。

二、MES系统的产生背景

传统生产管理的痛点与技术驱动促使MES系统的产生

MES的出现源于20世纪80年代制造业对“生产过程精细化管控”的迫切需求,具体背景可归结为“痛点倒逼”与“技术支撑”两大因素:

1.传统生产管理的核心痛点

计划与执行脱节:ERP系统制定的生产计划(如“月产能1000台”)无法实时下达到车间,车间实际生产进度(如“因设备故障仅完成800台”)也难以及时反馈,导致计划频繁调整、交付延迟。

信息碎片化:生产数据(如设备状态、物料消耗、质量检测结果)依赖人工记录(纸质台账、Excel表格),数据滞后(如“当天数据次日汇总”)、错误率高(如“手写潦草导致数据误读”),管理层难以及时掌握真实生产情况。

质量追溯困难:产品出现质量问题时,需人工翻阅大量纸质记录追溯原料批次、生产设备、操作员工等信息,耗时耗力(如某案例中追溯耗时长达3天),难以满足快速响应需求。

2.技术支撑:计算机与自动化技术的成熟

20世纪80年代,工业PC、传感器、数据库技术普及,使得实时采集生产数据成为可能;同时,全球化竞争加剧,企业亟需通过精细化管理降低成本、提升效率,MES作为“连接计划与执行”的桥梁应运而生。1990年,美国先进制造研究机构(AMR)首次提出“MES”概念,明确其在企业信息系统架构中的定位。

三、MES系统的发展历程

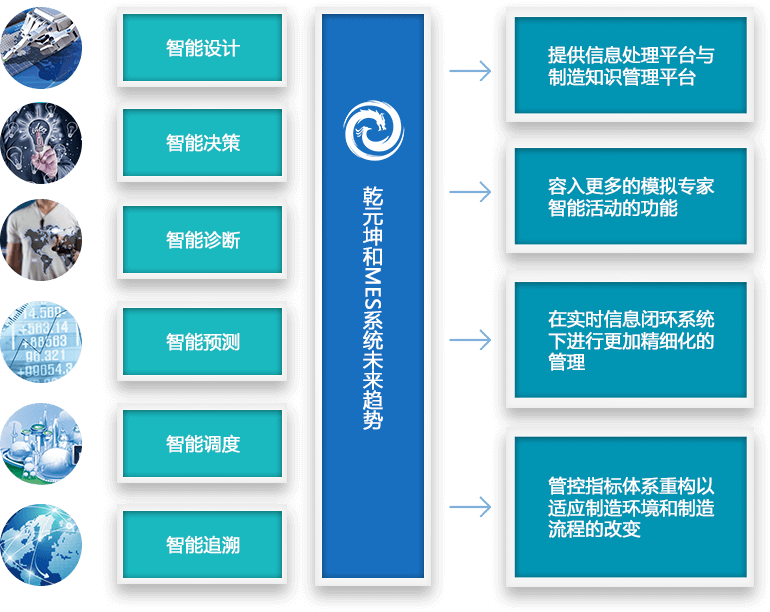

从“单一功能”到“智能协同”的四阶段演进

MES的发展可分为四个阶段,核心趋势是功能集成化、技术智能化、应用场景泛化:

阶段 | 时间 | 核心特征 | 典型技术/标准 |

单一功能阶段 | 1980s-1990s | 针对生产某一环节的独立工具,如设备维护管理系统(CMMS)、质量管理系统(QMS),各系统数据不互通。 | 独立数据库、单机版软件 |

集成化阶段 | 2000s-2010s | 整合生产计划、调度、质量、设备等功能,形成“一体化MES”,支持与ERP、SCADA系统对接。 | ISA-95标准(定义MES与上下层系统接口)、中间件技术 |

平台化阶段 | 2010s-2020s | 基于云计算、大数据技术,支持模块化配置(企业按需选择功能模块),适配多行业需求。 | 云平台、SOA架构(面向服务架构) |

智能化阶段 | 2020s至今 | 融入AI、数字孪生、工业互联网技术,实现预测性维护(如AI预测设备故障)、虚拟调试(数字孪生模拟生产)。 | AI算法、数字孪生、5G边缘计算 |

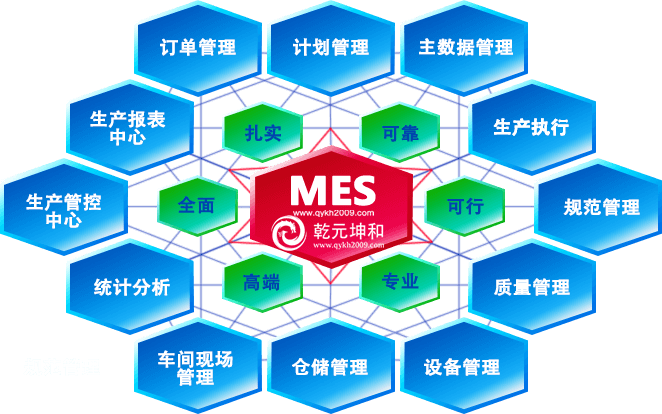

四、MES系统的功能模块

MES系统功能模块围绕“生产执行全流程”设计,核心模块包括以下七类(不同行业可按需配置):

1.生产计划与调度

将ERP的“粗计划”分解为“精细化工单”(如“某产品第3道工序分配至2号设备,10:00开工”),支持动态调整(如设备故障时自动重排产),确保计划可行性。

2.生产执行管理

实时跟踪工单执行状态(开工/完工、合格/不合格数量),记录操作员工、设备、物料等信息,生成生产日报(如“当日完成工单120个,合格率98%”)。

3.数据采集与监控

通过传感器、RFID、扫码枪等采集设备运行数据(转速、温度)、生产数据(产量、工时)、质量数据(检测结果),实时展示在监控大屏(如“3号设备当前OEE 85%”)。

4.质量管理

内置质量检测标准(如“尺寸误差≤0.1mm”),生产过程中实时采集检测数据,超标时自动报警(如“某产品尺寸超差,暂停该工单”);支持质量追溯(扫码查询产品全流程数据)。

5.设备管理

记录设备台账(型号、采购日期)、维护计划(如“每月润滑保养”)、故障维修记录,支持设备状态实时监控(如“设备停机时自动推送维修工单”)。

6.物料管理

管理原料/半成品/成品的入库、出库、库存,支持“按工单领料”(如工单开工时自动生成领料单),避免物料错用、浪费;实时同步库存数据至ERP。

7.追溯管理

通过“一物一码”关联原料批次、生产设备、操作员工、检测数据等信息,产品出现质量问题时,一键追溯全流程(如某案例中追溯耗时从3天缩短至10分钟)。

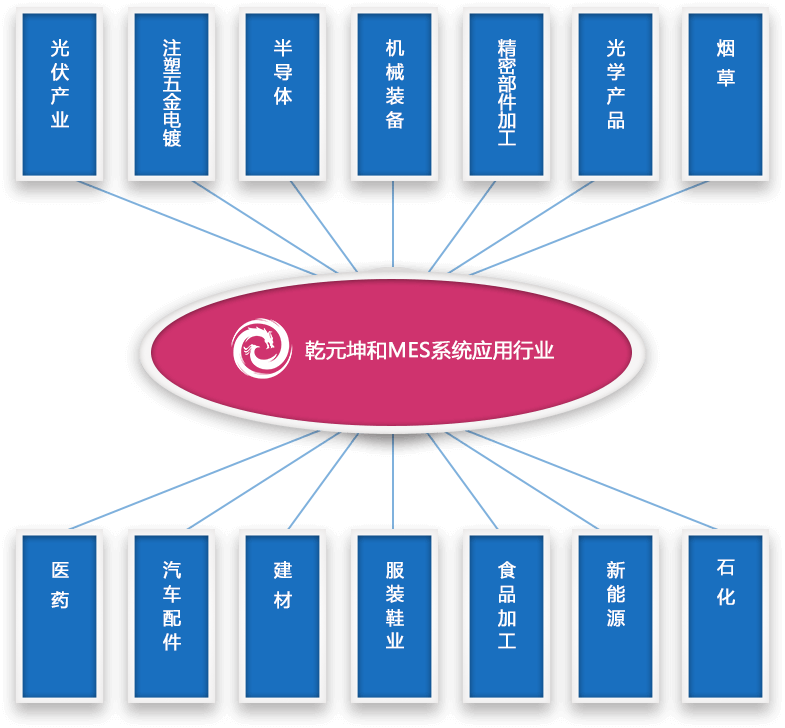

五、MES系统的应用场景

MES系统广泛应用于离散制造(如汽车、电子)和流程制造(如化工、食品)行业,核心场景聚焦“生产过程管控与优化”:

1.离散制造:多品种、小批量生产场景(如汽车零部件、3C电子)

混线生产调度:同一条产线生产多种产品(如不同型号的手机),MES自动分配工单、切换生产参数(如“切换产品时自动调取工艺文件”),避免人工操作错误。

复杂装配追溯:汽车发动机装配涉及上千个零件,MES通过扫码记录每个零件的批次、供应商,一旦出现质量问题,可快速定位问题零件批次及影响范围。

2.流程制造:连续化、大批量生产场景(如炼油、食品饮料)

工艺参数监控:化工生产中,MES实时采集温度、压力、反应时间等参数,与标准工艺比对,超标时自动调整(如“温度过高时自动降低加热功率”),确保产品质量稳定。

批次管理:食品生产中,MES记录每批次原料的采购日期、保质期,生产过程中自动校验原料是否过期,避免使用不合格原料导致批量质量问题。

3.高合规性行业:医药、航空航天

合规记录留痕:医药生产需符合GMP(药品生产质量管理规范),MES自动记录生产全过程数据(如“某批次药品的搅拌时间、灭菌温度”),生成电子批记录,支持监管部门随时审计。

六、MES系统的应用效果

MES系统通过数字化管控带来显著的“降本、增效、提质”效果,具体表现为:

1.生产效率提升

缩短生产周期:非计划停机时间减少40%-50%(如某汽车厂从日均停机3小时降至1小时),生产连续性增强,订单交付周期缩短20%-30%。

提高设备利用率:设备综合效率(OEE)从传统的60%-70%提升至85%以上(如某电子厂OEE从65%提升至88%),产能显著增加。

2.产品质量改善

降低不良率:实时质量监控减少人为操作错误,产品不良率降低15%-30%(如某食品厂从3%降至1.2%)。

加速质量追溯:问题产品追溯时间从3天缩短至10分钟内,降低召回成本(如某案例中召回范围从1000件缩小至50件)。

3.管理成本降低

人工成本节约:数据采集、报表统计等人工操作减少80%(如某工厂取消5名专职数据录入员),管理效率提升。

物料浪费减少:精准的物料管控避免过量领料、错用原料,物料损耗率降低10%-20%(如某机械加工厂从5%降至3%)。

4.决策科学性提升

管理层通过MES实时监控生产数据(如OEE、不良率、能耗),结合趋势分析(如“某设备故障率周环比上升5%”),精准识别瓶颈(如“3号设备为低效环节”),优化资源配置(如优先保障高效设备产能)。

总结

MES系统是制造业数字化转型的核心枢纽,通过连接“计划-执行-控制”三层系统,实现生产全流程的透明化、可控化与智能化。从1990年概念提出至今,已从单一工具演进为智能协同平台,广泛应用于汽车、电子、化工等行业,为企业带来效率提升、质量改善、成本降低的显著价值,是制造业从“粗放管理”向“精细化、智能化”转型的关键支撑。

欲了解更多MES信息内容,请点击MES系统或MES系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答。