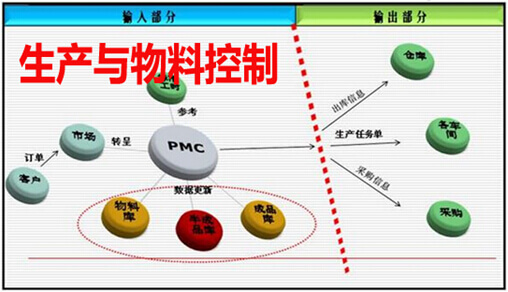

一般而言,生产与物料控制分为两部分,即生产控制和物料控制,前者又称为生产管制,重点是对生产的计划与生产的进度控制;而后者则重点是物料计划、请购、物料调度、物料的控制等。由此可见,生产与物料控制是企业生产管理中不可缺少环节。本文将重点分析生产与物料控制情况。

生产与物料控制

生产与物料控制之产能

通过对生产与物料控制组成部分了解可知,在生产过程中,产能最大化是企业追求的目标,但是产能分析主要针对的方面则涉及到做何种机型以及此机型的制造流程;制程中使用的机器设备(设备负荷能力);产品的总标准时间,每个制程的标准时间(人力负荷能力);材料的预备前置时间以及生产线及仓库所需要的场所大小(场地负荷能力)。

1.生产排期应注重的原则

生产计划排程的安排应注重交货期先后原则、客户分类原则、产能平衡原则以及工艺流程原则。具体如下所示。

(1)交货期先后原则,即交期越短,交货时间越紧急,越应安排在最早时间生产。

(2)客户分类原则,即客户有重点客户,一般客户之分,越重点的客户,其排程应越受到重视。如有的公司根据销售额按ABC法对客户进行分类,A类客户应受到最优先的待遇,B类次之。C类更次。

(3)产能平衡原则,即各生产线生产应顺畅,半成品生产线与成品生产线的生产速度应相同,机器负荷应考虑,不能产生生产瓶颈,出现停线待料事件。

(4)工艺流程原则,即工序越多的产品,制造时间愈长,应重点予以关注。

2.PMC治理不当易造成的现象

PMC的计划能力、控制能力及沟通协调能力做得差,轻易造成以下现象:

(1)经常性的停工待料:因为生产无计划或物料无计划,造成物料进度经常跟不上,以致经常性的停工待料

(2)生产上的顿饱来一顿饥:因为经常停工待料,等到一来物料,交期自然变短,生产时间不足,只有加班加点赶货,结果有时饿死,有时撑死。

(3)物料计划的不准或物料控制的不良,半成品或原材料不能衔接上,该来的不来,不该来的一大堆,造成货仓大量堆积材料和半成品,生产自然不顺畅。

(4)生产计划表仅起形式上的作用,生产计划与实际生产脱节,计划是一套,生产又是一套,生产计划根本不起作用,徒具形式。

(5)对销售猜测不准或对产能分析不准,不能针对产能进行合理安排,没有空留余地,生产计划的机动性不强,生产计划变更频繁,紧急订单一多,生产计划的执行就成了泡影。

(6)计划、生产及物料进度协调不强,影响交货期,降低公司声誉。

(7)生产经常紊乱,品质跟着失控,造成经常性的返工,经常返工又影响生产计划的执行,造成恶性循环。

上述内容便清晰阐述生产与物料控制概念、产能以及相应的生产排期原则和治理不当而产生的现象。

欲了解更多,请点击生产管理系统。

温馨提示:

如果您在生产管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和生产管理系统软件开发技术工程师,他们会给您详细的解答,联系方式:13522956919 13522956919。